▼設立趣意書/理念/ミッション/ビジョン

趣意書

これまでの10年間で、インターネット社会が人びとの暮らしや仕事のやりかを大きく変え、そして同時に、社会の成り立ちや産業構造も、大きく変わろうとしています。こうした変化のスピードはさらに速まり、これから20年後には、おそらく現在からは想像もできない世界になっていても不思議ではありません。IoT(モノのインターネット)の技術によって加速するサイバー空間と、リアルな世界とが一体となった“サイバー・フィジカル・システム”が、私たちの社会を構成するあらゆる現実を飲み込んでいこうとしています。

ものづくりでは、決して負けていないと自負している製造業の技術とその情熱は、新たに形成される競争環境の中で、引き続き今後20年間輝き続けていられるのでしょうか? ネットワーク社会の中で、それぞれの企業の高い現場力は、ITを活用して、さらなる飛躍を遂げることができるでしょうか? デジタル化が当たり前となる新しい時代では、「つながる工場」や「つながる現場」のしくみがなければ、生き残れないのです。ITとものづくりが融合すると、これまでにない効率とスピードで意思決定がなされ、その流れに乗れない工場、変われない現場は、置き去りにされてしまうでしょう。

日本的なものづくりとは、人中心のものづくりです。日本国内からものづくりがなくなることはないでしょうが、日本的なものづくりが消えてなくなることはあるのです。多くの生産現場では、そこで起きているさまざまな問題を、そこで働いている人が自ら発見し、問題を解決するために創意工夫し、そしてカイゼンすることで、最終的に工場全体の品質やパフォーマンスを向上させています。トップダウンなIT化を進めると、こうした活動が受け入れられないしくみとなる危険性があります。

ITとものづくりが融合したグローバルなエコシステムができあがったとき、ものづくりの要素技術の優劣に関係なく、その世界を作り上げたプレイヤーが中心となってその世界をコントロールすることになります。つまり、そのプレイヤーがゲームのルールそのものを作る側となるのです。たとえ、現時点で世界最高峰のものづくりを自負していても、それがオープンでつながるしくみとなっていなければ、こうした次の時代のスタンダードにはなれないのです。

インダストリアル・バリューチェーン・イニシアチブは、それぞれの企業が抱えている課題の中で、企業が単独で解決することがむずかしかった問題を、複数の企業がつながるしくみを構築することで解決するための道筋を見つけます。それぞれが身を置く競争環境のなかで、あえて協調する部分を設け、その部分のものづくりとITのしくみをメンバーとともに考えていきます。

さまざまな工場のさまざまな現場が、業種、業態の違いを超えてつながるためには、それぞれの仕事の形式や情報の形式を、事前にある程度そろえる必要があります。製造業の各社が、これまでは、自前主義で、すべてをゼロから作り上げていたものづくりのしくみを、共通部分は外部から調達し、自社の得意な部分のみに資源を集中するやりかたに切り替えるために、何が共通で、何が固有であるかの見極めから始める必要があります。

ポイントは、ITと現場のしくみ、現場で産み出されている技術やノウハウの接点にあります。そして、自ら働く人の要素を組み込んだシステムとするために、また、個々の現場の独自の取り組みを活かすために、緩やかな標準によってネットワーク化するための“リファレンスモデル”を構築していく必要があります。これによって、個々の企業は、それぞれの得意な技術をブラックボックス化したまま、あらたなエコシステムのなかで確実につながることができ、新しい時代の新しいマーケットがグローバルに展開します。そしてこうした取り組みを、あえて他社より先んじて行うことで、あたらしい時代のイニシアチブをとれるのです。

インダストリアル・バリューチェーン・イニシアチブは、「つながる工場」のためのリファレンスモデルを、企業単独ではなく複数企業が共同で構築することをサポートします。生産技術および生産管理のネットワーク化を推進し、人と機械が共存したものづくり、個人と企業とが協調したものづくりを、革命的ともいわれるこれからの新たな潮流のなかでグローバルに展開します。海外の現地工場に製造現場をもつオーナー製造業はもちろん、工場に設備や機器を提供するベンダー企業、工場の仕組みをインフラとして提供するインテグレータ企業など、多くのステークホルダによってこの課題を解決していきます。

2015年6月

設立発起人代表

法政大学デザイン工学部教授

西岡靖之

理念

その1.やってみてから考える

その2.現場の現実に立ち返る

その3.意見を元手に和を広げる

ミッション

ボトムアップなアプローチによる“つながるものづくり”のためのエコシステムを作る。

ゆるやかな標準を共有するしくみにより、ものづくりの知識やノウハウを価値にする。

オープンとクローズのバランスの中で協調と競争のためのルールづくりに貢献する。

ビジョン

デジタル社会の中で、ものづくりの現場が中核となったボトムアップな価値形成のしくみを強化し、つながるものづくりとして相互に連携したより柔軟でかつ高付加価値なしくみとするために、地域や海外も含めた場を提供するとともに、それを実現させるための理論、手法、ツール、そして標準を提供する。

▼理事長メッセージ

社会のしくみが急速にデジタル化していく中で、ものづくりの現場のデジタル化が遅れているといわれます。最新の設備で自動化を徹底した工場を除いて、確かに多くの工場では、人手を要する作業が減らず、アナログのままです。このままでは、人件費の安い海外との勝負に勝てないといわれます。

ただし、ここで発想を変えてみてはどうでしょうか。やみくもに自動化することで工場の現場から人がいなくなるのをよしとするのではなく、人の能力や可能性をもっと引き出し、一人当たりの生産性を2倍にも3倍にも増やすことを目指すのです。

工場で考え、工場でアイデアを試し、そして工場が、利益を生み出すプロフィットセンターとなることで、それが可能となります。工場の現場が中枢となり、司令塔として関連する各部署をコントロールする場合もあるでしょう。

2015年に発足したインダストリアル・バリューチェーン・イニシアティブ(IVI)にとって、ものづくりの未来は常に明るく輝いています。モノをつくるときに感じるワクワク感は、デジタルでもアナログでも同じでしょうが、おそらく、デジタルだと、それが何倍にも、何十倍にも増幅されると期待されます。

そして、もうひとつ重要なことは、そうした工場の現場が相互にデジタルでつながることです。つながることで、個々の能力や可能性が拡大し、同時に、嬉しさ楽しさがさらに拡大します。生産性は、20倍、30倍です。

こうした製造業の新たな展開は、その大半を占める中小企業、中堅企業が担っています。新しいイノベーションは、過酷な競争だけからは生まれません。共通化できる部分は共通化し、競争と協調のバランスのとれた経営理念が求められています。

このような、つながるものづくりによって、現場と経営が一体となったスマートな製造が世界のトレンドとなると期待しています。IVIというオープンな場の中で、皆様と共につながるものづくりの新たな世界を切り開いていきたいと思います。

一般社団法人インダストリアル・バリューチェーン・イニシアティブ

理事長 西岡靖之

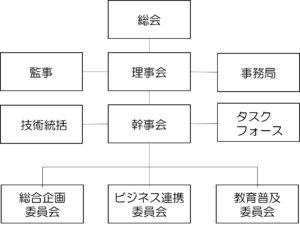

▼組織構成

組織図

▼理事、監事、幹事、フェロ-エバ等

理事

熊谷博之

今野浩好

西岡靖之(理事長)

堀水 修

大倉守彦

関 行秀

川野俊充

楠 和浩

監事

日比野浩典

林 英夫

幹事会員

株式会社IHI

オムロン株式会社

株式会社神戸製鋼所(代表幹事)

株式会社今野製作所

CKD株式会社

株式会社東芝

日本電気株式会社

パナソニック株式会社

株式会社日立製作所

ブラザー工業株式会社

武州工業株式会社

富士通株式会社

ベッコフオートメーション株式会社

マツダ株式会社

三菱電機株式会社

株式会社安川電機

フェロー

堀水 修(株式会社日立製作所)

関 行秀(日本電気株式会社)

市本 秀則(マツダ株式会社)

西村 栄昭(ブラザー工業株式会社)

渡部 裕二

技術統括

古賀 康隆

茅野 眞一郎

企画統括

渡邊 嘉彦

松岡 康男

エバンジェリスト

鍋野 敬一郎(株式会社フロンティアワン)

高鹿 初子(富士通株式会社)

委員長

ビジネス連携委員長:江草 秀幸(マツダ株式会社)

総合企画委員長:木村 和生(東芝エレベータ株式会社)

教育普及委員長:上岡 洋介(CKD株式会社)

▼会員数

会員 232 社 609名(2023 年3 月 31 日現在)

正 会 員: | 大企業69社 | 中小企業77社 |

サポート会員: | 大企業21社 | 中小企業48社 |

賛 助 会 員: | 9団体 | |

実 装 会 員: | 8社 | |

| 個 人 会 員: | 7名 | |

| 学 術 会 員: | 23名 | |

▼会則(規約)

- 000 定款

- 001 入会金および会費に関する規則

- 002 委員会設置及び運営に関する規則

- 003 知的財産の管理に関する規則

- 004 ワーキング・グループに関する規則

- 005 プロジェクト運営に関する規則

- 006 リエゾン組織に関する規則

- 007 機密情報の取り扱い規則

- 008 エバンジェリストに関する規則

- 009 プラットフォームに関する規則

- 010 技術に係る職位に関する規則

- 011 ASG(Advanced Study Group)に関する規則

- 012 CIOFパートナーズ規則

▼よくある質問

「つながる工場」で何がつながるのですか?

これまでは、工場と工場との間は、部品や中間品の移動という形でつながっていました。これに加え、「つながる工場」では、1レベル細かな単位、つまり、工場の生産ラインや各業務が、工場内で、あるいは工場や企業の壁を越えてつながります。また、工場と最終ユーザである顧客がつながり、工場とそれを支える働く人々がつながり、物流・販売・サービスに携わる人々もが、ICTによって時間や場所を超えてつながります。

BPR(Business Process Reengineering)との違いはなんですか?

業務プロセスを見直すために、これまでのBPRの手法も取り入れ、さらに生産プロセスも含めてモデル化し、ICTを活用することで、これまではBPRでは行えなかった運用面も含めたPDCAを回します。BPRは、業務を比較的大きな粒度でとらえていましたが、「つながる工場」では、現場のオペレーションの部分まで粒度を細かくできるため、実際のデータを介して、有機的に工場内の生産プロセスと業務がつながります。

自動化、ICT化が進むと人がいらなくなるのではないですか?

繰返し性の高い作業、付加価値の低い作業は、自動化およびICT化によって機械やコンピュータに置き換えていきます。一方で、人しかできない作業、たとえば創意工夫が必要な作業、個性や感性が求められる作業、あらかじめ予測ができない状況に対応した作業などは人が担当します。自動化、ICT化を進めると、むしろこうした人しかできない高付加価値の作業がますます増え、人の能力をさらに高めることになると予想されます。

オープン化によって、技術を他社にまねされるのが心配です。

オープン化では、そもそも他社と共通の部分のみを開示します。つまり、つながるために最低限必要な部分のみオープンにします。企業固有の内部ロジックや職人的ノウハウは隠ぺいされます。固有技術をブラックボックス化し、その技術を利用するためのインタフェースを積極的に公開することで、その技術が普及し企業の利益につながります。

自社ですべて完結した企業にとっては関係のない話ですか?

技術革新がそれほどなく、競争のフェーズではない領域において、内製化率が高く、サプライチェーンの視点でいえば、これ以上の効率化をあえてする必要のない企業もあります。しかし、社内、工場内では、設備や機械の稼働管理や保全管理、ICTによる効率的な資産管理や副資材管理など、さらなる原価低減に「つながる工場」のための技術が必要となります。

ビックデータをどうやって活用すればよいですか?

工場における生産プロセスの各ステップにおいて、その履歴を単に記録するだけではなく、それらを生産したモノ(部材や製品)と対応づけて記録することでビックデータとして活用することができます。さらに生産データは、生産した設備や作業者とも関連づけて記録しておきます。その後、蓄積されたデータを、製品や設備や人をキーとして解析することで、設備の安定稼働、人の効率的な働き方、そして製品の品質向上など、さまざまな視点から新たな知見が得られるはずです。

膨大な開発コストがかかるのでは?

工場におけるさまざまな業務や、ものづくりにおける設計プロセス、マーケティングやアフターサービスなども含めて、従来のやりかたでICT化すると、膨大な開発コストが必要となります。一方、「つながる工場」では、従来は外部のICT企業に開発を委託していた内容の一部を、自分自身のカイゼン活動の一環として行うため、開発コストは大幅におさえられます。社内のメンバーが中心となって開発することで、ニーズにあったしくみが逆に安価にできます。そして、つなげるための技術者の育成ができると同時に、その後のさまざまなシステムの改変要求に、スピーディーに対応できるようになります。

セキュリティは大丈夫ですか?

「つながる工場」にとって、セキュリティの問題は、常に最大限の注意を要する問題です。さまざまな技術やノウハウをデジタル化することで、それらの漏えいの危険性が高まり、さらに漏えいした場合の被害の程度も拡大します。どの世界でも、100%安心ということはあり得ませんが、かといってすべてをガードしたらビジネスができません。したがって、オープンにすべきところ、クローズで守るべきところの切り分けを、全社的なポリシーをもって進めてください。

システムインテグレーター(エスアイヤー)のこれからの役割は?

システムインテグレーターをSIer(エスアイヤー)と呼ぶこともあります。SIerは、個々の装置や設備、そしてソフトウェアを開発しているベンダーと連携し、それらの個別の要素を組み合わせて工場のつながるしくみを完成させます。工場の自動化を主に扱うFA系のSIerと、業務システムや基幹システムなどの情報システムを対象とするIT系のSIerに分かれます。こうしたSIerは、「つながる工場」のためのエキスパート集団です。特にこれから、中小製造業の活躍にともない、FA系のSIerが、日本でも非常に注目されてくると予想されます。

第二種のシステムってなんですか?

これまで工学は、工業製品としての人工物を設計してきました。これらは第一種のシステムといって、物理法則が支配するモノの世界が対象です。一方、第二種のシステムは、モノと人とが複雑に関係した世界が対象で、生産現場で人が介在したものづくりは、この第二種のシステムとなります。第二種のシステムでは、人間工学や経営工学などの側面とともに、再現性をともなわないアートな世界としての対応力も求められます。

ロボットとの関係は変わっていくのですか?

ロボットは、工場内において、生産ラインの自動化の重要な構成要素です。ロボットは、あらかじめ設定した作業方法に忠実に作業を実行することができます。つながる工場によって、こうした作業の実行を自動化するだけでなく、ロボットへの作業方法のティーチングや、ロボット間でのノウハウの共有、故障時のメンテなどが、工場や企業をこえて可能となります。また、工場の外で、より消費者に近い場所でのものづくりが、ロボットを介して広がる可能性があります。

うちの会社は毎回つくるものが違うので自動化は不可能です。

「つながる工場」において、生産ラインを自動化することは、必要に応じておこなうべきものであって、その前提ではありません。最終的に完成した製品や部品は異なっていても、その作り方の一部において、繰り返し性が高い部分や、品質の安定が求められる部分について、必要に応じて少しずつ自動化していきます。こうして、作業手順を整理していく過程で、自社のノウハウがより鮮明となり、新たな技術の開発余地が生まれる場合があります。

カイゼン活動や5Sやリーン生産とはどのような関係ですか?

日本的なものづくりでは、生産現場の作業者がみずから問題を発見し解決していくボトムアップなアプローチが得意です。一方、ICTのしくみは、要件定義からはじめて全体を最初にデザインするトップダウン方式が一般的です。「つながる工場」のアプローチは、ICTを活用するために、個々の生産現場の単位、個別の業務単位でカイゼンを実行し、同時に全体の視点から情報の流れにおけるムダを排除していくという意味で、両者のいいところを融合したものということができます。

これは大手企業の話で、中小の製造業にはあまり関係がないのでは?

ICTによるネットワーク化がさらに進むことで、逆に技術力の高い中小製造業にとってはチャンスが広がります。部品加工などを請け負う企業は、大手企業との新たなビジネス展開のための監査や事前の合意形成プロセスが大幅に効率化され、また、海外企業とのダイレクトな取引や、個人向けのオプション品の提供なども可能となります。また、グローバル・ニッチ・トップ企業にとって、中小製造業のネットワークによる「つながる工場」を強化することで、機動性が高く、高品質なものづくりが可能となります。

さらに国内が空洞化することはないですか?

「つながる工場」のプラットフォームが普及することで、製造業が、状況に応じて海外展開することが容易となります。一方で、技術のある中小企業は、国内にいながら海外のメーカーからの注文を多数こなすといったことが「つながる工場」のプラットフォーム上で増えるかもしれません。自動化が進んだ工場や、高度な加工技術が必要となる工場は、国内であるほうが有利なのです。これからは、国内で作るか、海外で作るかの棲み分けが明確となり、より付加価値の高い工場が国内に残るという傾向が、今後ますます強まるでしょう。結果として、国内では、こうした高付加価値なものづくりに関連した雇用が増えていくと予想されます。