IVIより 新年のごあいさつ

2017年は“つながる工場”を世界に飛躍させる年にしたいと思います。

昨年は、3月の公開シンポジウムでIVIとして初めて20の業務シナリオに関する成果報告を行い、6月には一般社団法人として組織体制を整えました。さらに、IVIの業務シナリオ手法を静岡など全国4ヶ所に展開し、実証実験を支えるIVIプラットフォームへの取り組みも開始しました。これらの活動を踏まえた上で、今年の3月には2年目の活動成果としての“つながる工場”を実現する25の業務シナリオの発表を行います。今年も更に盛り上げるべく、会員の皆様、IVIを支援して頂いている関係者の皆様とともにこの活動に継続して取り組んでいきたいと思います。

これまでの取り組みは、欧米の取り組みに追いつくことが目的でした。しかし、日本の製造業が発展成長するためには、10年先、20年先を見据えて目線を日本から世界へ広く高くひろげる必要があります。欧米主導に従うのではなく、ドイツや米国に肩を並べて製造業の未来を切り拓く役割と責任を担う必要があります。こうした考えから昨年は海外の活動にも注力し、4月のハノーバーメッセや、5月のマニラ「Asia IoT Business Platform 7th」、10月の バルセロナ「IOT Solution World Congress」でIVIの活動を講演し、これが高く評価されました。

一方、「標準化」に関しては、昨年12月にスマートマニュファクチャリングのリファレンス・アーキテクチャー“IVRA(Industrial Value Chain Reference Architecture) Ver. 1”を独自に構築してこれを公開しました(リンク)。欧米主導で議論が進んでいる国際標準検討に、我々も参画して未来志向で製造業発展の一翼を担う存在を目指したいと考えています。IVIに参画するメンバーと関係者の思いをこの“IVRA”に込めて、日本から世界へ、未来志向で製造業に対する期待と思いを積極的に発信し、3年目を迎える今年、IVIの活動をさらに飛躍させていきましょう!

IVI公開シンポジウム2017 -Spring- 開催予告

前号でもお伝えしましたが、今年3月9・10日(木・金)に公開シンポジウムを開催します。

詳細はこちらをご覧ください。

→ https://iv-i.org/wp/2017/01/13/170309/

2017年度は地域セミナー拡充へ

今年度は全国4つの地域で実施したIVI実践セミナーを来年度は10地域とし、各地域の支援機関、支援団体の皆様とともに、さらに内容を充実させていきます。IoTを活用したボトムアップなデジタル化を推進し、中小製造業のスマートものづくりを実現するために、経済産業省とも連携し、IVI実践セミナーの2017年度実施機関を公募を開始しました。ご注目ください。

→ https://iv-i.org/wp/2017/01/13/170119/

業務シナリオWG活動紹介(2)

ワーキング・グループ(WG)は、IVIの目的に応じた事業を行うための作業を行うためのグループです。

業務シナリオWGは、それぞれの企業において共通していると思われる現状や課題、解決手段、そして目指す姿を示す活動を進めています。今回はその第2回目として、4つのグループを紹介します。

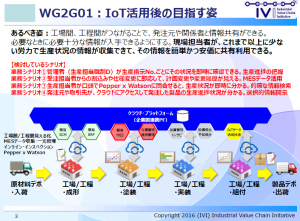

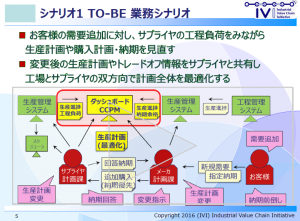

1.2G01「工程情報の共有と企業間連携」

■生産進捗などの工程情報を発注元やサプライヤと共有して工場間見える化を実現

これまでは、発注元からの委託生産において計画変更やトラブルなどが生じると納期遅延がしばしば生じていました。生産進捗などの工程情報は、企業間・工場間をまたがる情報共有ができていないことと、相手に対して見せるべき情報と隠すべき情報が不明確なため曖昧な対応をしてきました。しかし、これでは計画変更やトラブルに即応することができず納期遅延を招いていました。

こうした課題を解決するためには、工程情報や生産進捗などの情報を共有するルールと仕組みが必要です。工程間の情報を生産現場の設備や作業工程から自動的に収集する仕組みと、このデータを企業間・工場間で連携する工場間見える化の仕組みを構築する必要があります。これによって、省力化・省人化を実現し、今後の人手不足や人件費高騰に備えるとともにサービスレベルの向上を目指します。

WGでは、工場間見える化の仕組み構築を行うとともに、生産現場の設備や作業工程から自動的にデータ収集し、その情報の可視化に取り組んでいます。発注元やサプライヤなどに生産進捗や在庫、品質など工程情報をリアルタイムに共有する内容の検討を行っています。さらに、発表ロボット(Pepper)や人工知能(Watson)を活用した最新IoT活用に取り組んでいます。

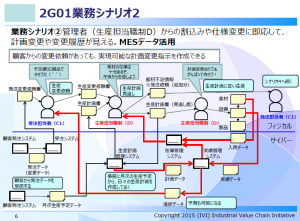

2.2G02「複数工場間での工程進捗と納期管理」

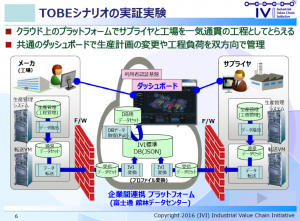

■サプライヤと工場を一気通貫で把握、計画変更や状況変化による納期遅延を回避

これまでは、複数企業間をまたがるサプライチェーンでしばしば生じる問題として、特急オーダや納期前倒しなどがあった場合にはサプライヤの生産進捗や工程負荷などを考慮せずに計画変更することがありました。こうした行為は、納期のトレードオフを招いたり、生産計画の全体最適を残ったりして納期遅延などを生じる原因となっていました。

こうした課題を解決するために、サプライヤと工場を一気通貫の工程としてとらえサプライチェーン全体を把握する仕組みが必要となります。生産計画の変更や工程負荷の変化を双方向で管理して、納期遅延リスクの早期解決・未然防止に役立てます。これによって、サプライヤとの情報共有、計画変動への柔軟対応、納期リスクの可視化を実現します。

WGでは、クラウド上のプラットフォームでサプライヤと工場を一気通貫の工程としてとらえます。共通のダッシュボードで生産計画の変更や工程負荷を双方向で管理する実証実験を実施します。この実証実験を通じて見えてきた事(PFの課題)を実用化のためにフィードバックして、WGメンバーのメリットを意識した活動を行っています。

3.2A01「工程情報と製造ノウハウのデジタル化」

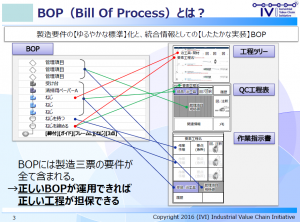

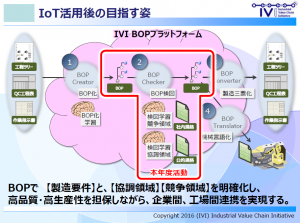

■日本のものづくりの摺合せを、BOP(Bill Of Process)の構築とデジタル化で実現する

日本のものづくりの優れたノウハウに「摺合せ」があります。しかし、この「摺合せ」はグローバル展開することが難しいというのが一般的な共通認識です。その理由として、「摺合せ」が属人的であるからだと言われています。WG2A01では、この「摺合せ」のノウハウをBOP(Bill Of Process)構築と製造三票(工図ツリー、QC工程表、作業指示書)のデジタル化より、この検図と内容確認を自動化する仕組みの検討に取り組んでいます。

BOPを検図する仕組みとして、『BOP CHECKER』というAI(人工知能)ソリューションを提案し、単なるプロセスの技術整合性チェックだけではなく、工程間のつながり、整合性のチェックなどを自働化するとともに、PTS分析(時間分析の手法)などを使って工数なども分析し、工程のQCD(品質・コスト・納期)を担保できるようにします。

WGでは、製造三票を幅広く収集するとともに、BOPデータの構築、辞書作成、検図ルール作成などに取り組んで、『BOP CHECKER』の性能を向上する取り組みを実証実験で取り組んでいく計画です。

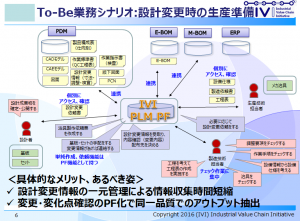

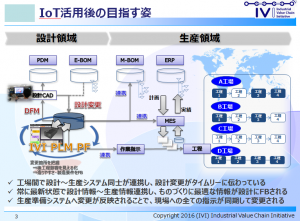

4.2A02「設計・生産準備情報連携による設計変更業務と生産準備業務の効率化」

■設計業務と生産準備業務の連携をデジタル大部屋(IVI_PLM PF)で実現する

従来のものづくりでは、設計業務と生産準備業務の連携をタイムリーに行うために必要な情報収集作業や、設計変更対応は各作業者のスキルに依存しているためモレやミスが発生してしまいます。これは、①情報の伝達と管理と②変更対応業務の2つの課題が存在することによります。

デジタル大部屋(IVI_PLMプラットフォーム)を利用することで、工場間で設計~生産システム同士が連携し、設計変更をタイムリーに伝えることが出来ます。常に最新状態で設計情報~生産情報連携し、ものづくりに最適な情報が設計へフィードバック出来ます。生産準備システムへその変更が反映されることで、現場への全ての指示が同期して変更されることを目指します。

WGでは、デジタル大部屋(IVI_PLMプラットフォーム)構築によって、設計変更情報の一元管理による情報収集時間短縮と、変更・変化点確認をプラットフォーム化で同一品質でのアウトプット抽出が可能となり課題解決することができます。これから取り組む実証実験では、対象業務における工数40%削減を目標として準備を進めています。

編集後記

IVI Newsレター担当 木村です。IVI Newsレター 第11号では、IVIの2017年の抱負を書かせていただきました。今年は国内各地域活動に加え、海外活動にもさらに力を入れていく予定です。世の中は目まぐるしく変わっていきますが、IVIがその変化をつくり出す核となるべく、さまざまな活動を進めていきます。ぜひご注目下さい。

これからも皆様に役立つ情報をお届けしていきますので、今後ともご愛顧よろしくお願いします

発行:インダストリアル・バリューチェーン・イニシアティブ パブリシティ委員会